成分

- 酸化マグネシウムのリン酸オキシアミノをベースとした防錆顔料

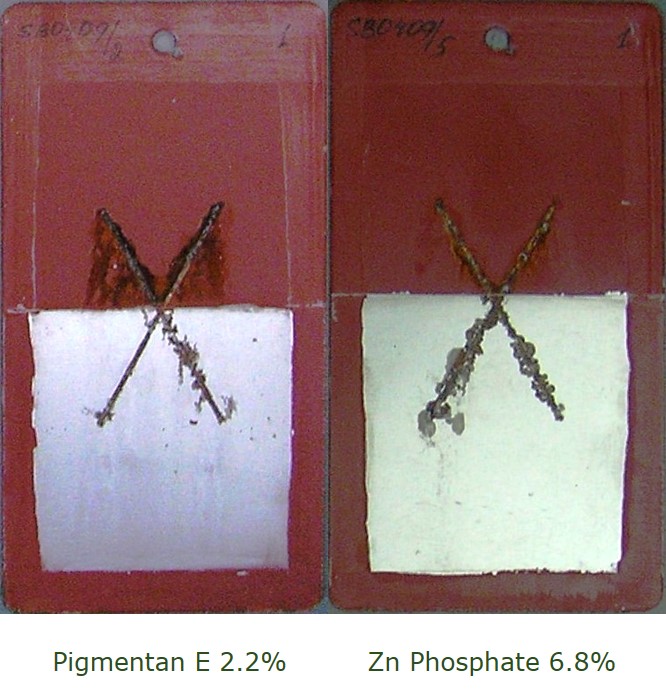

マルチメタル

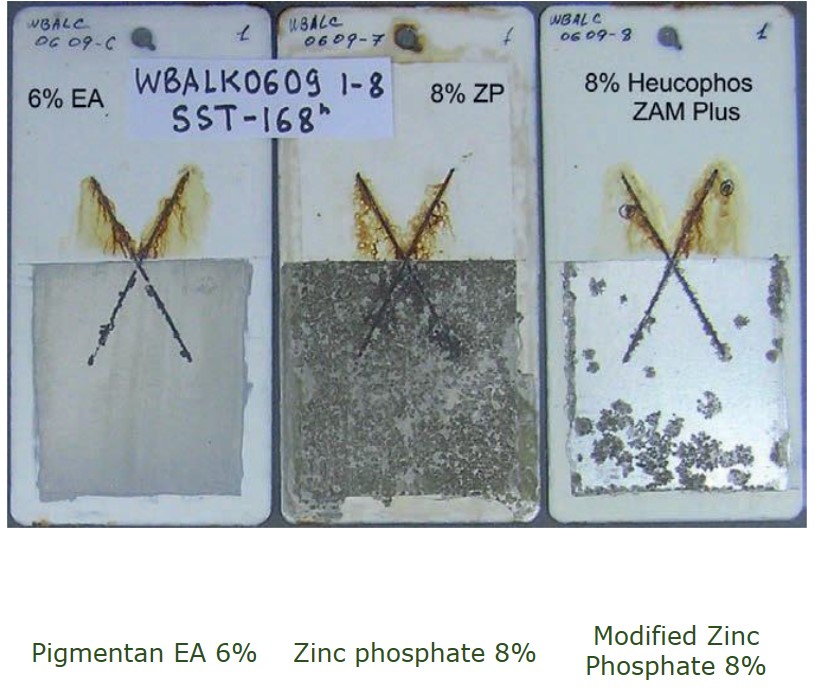

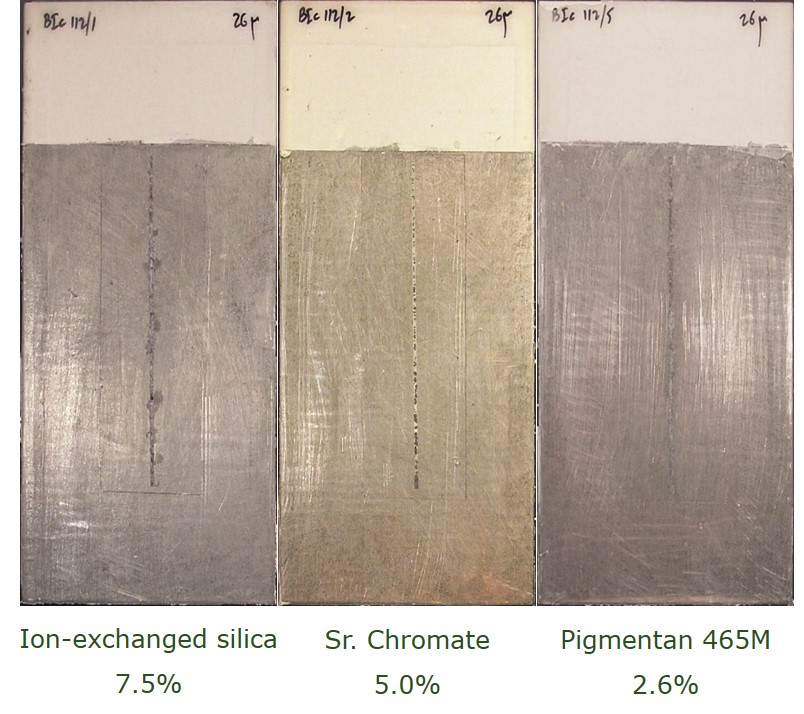

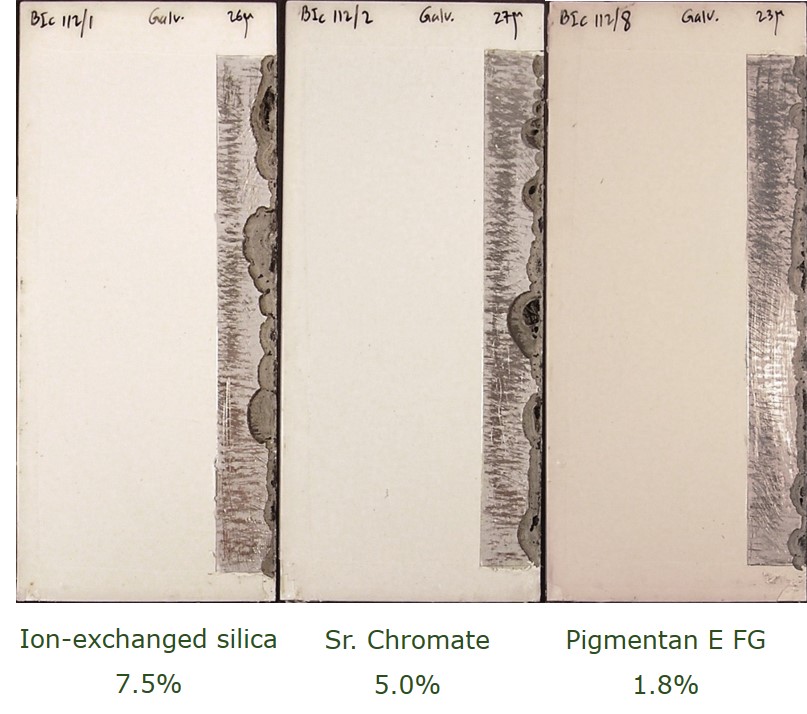

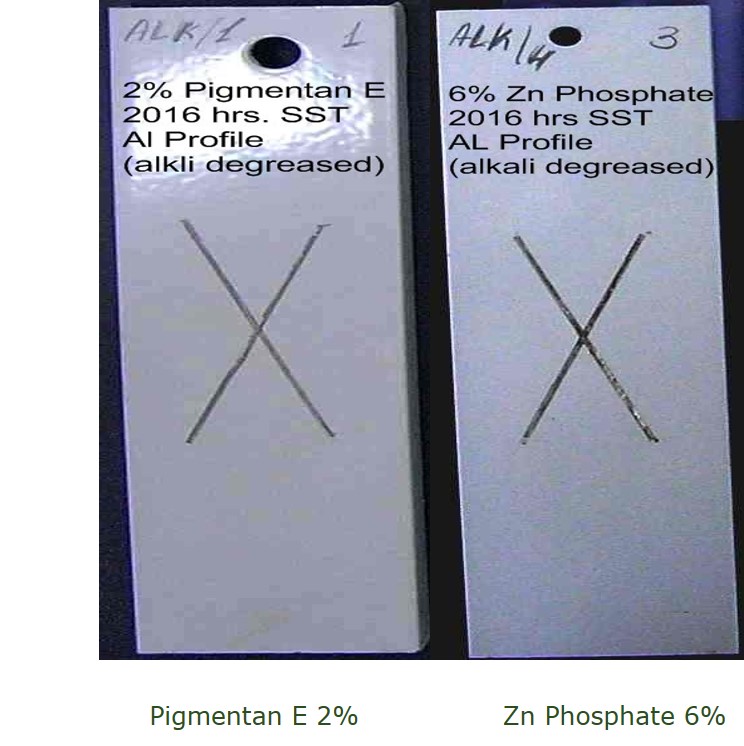

- 鉄、非鉄金属などあらゆる金属素材に対して優れた防錆効果を付与

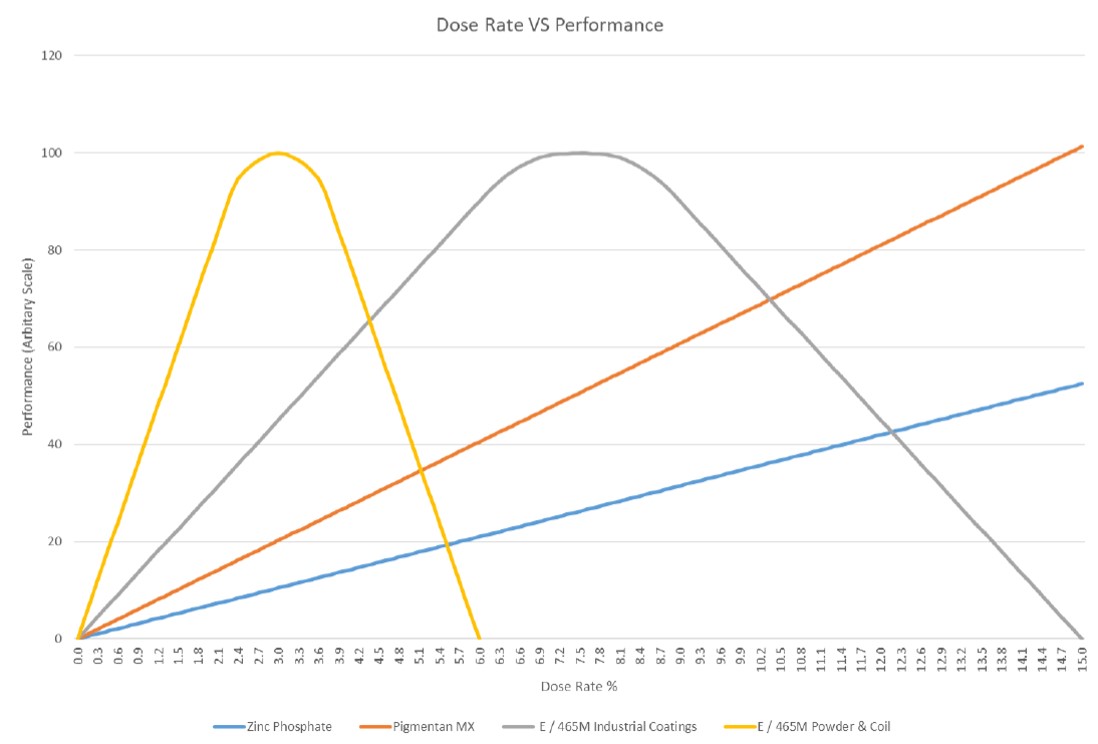

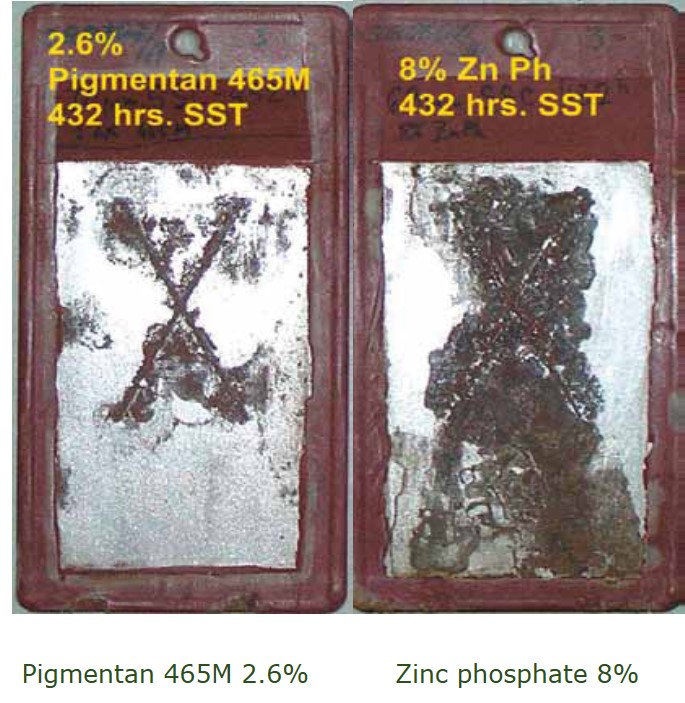

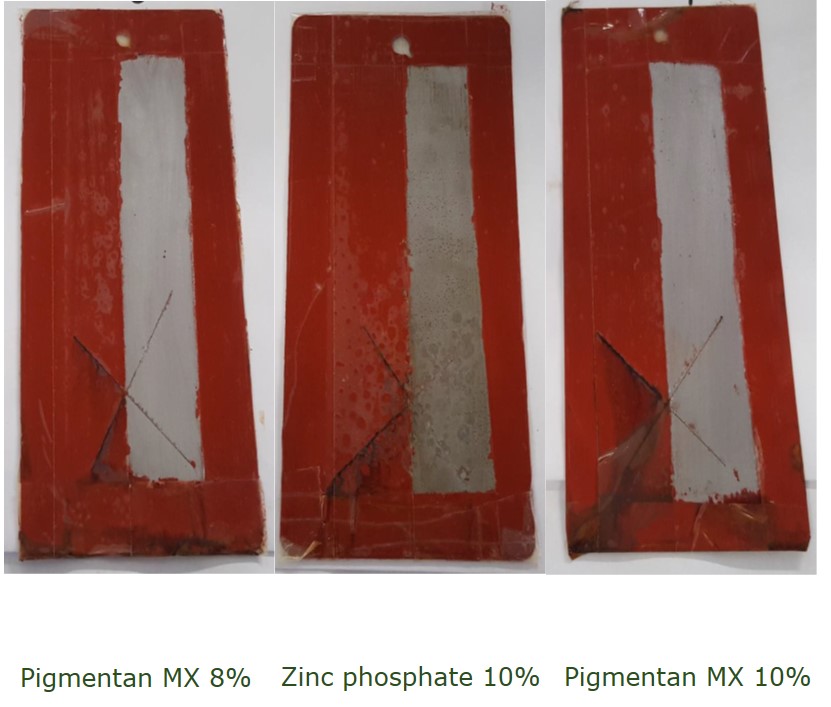

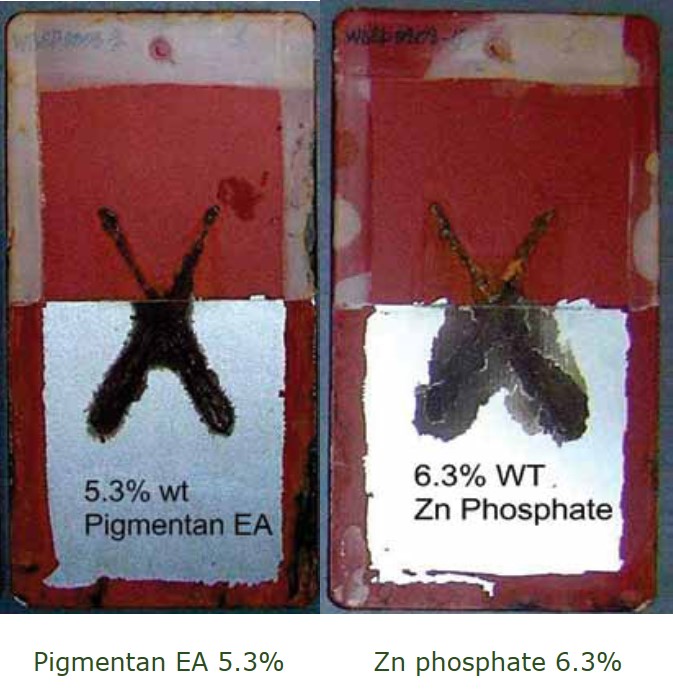

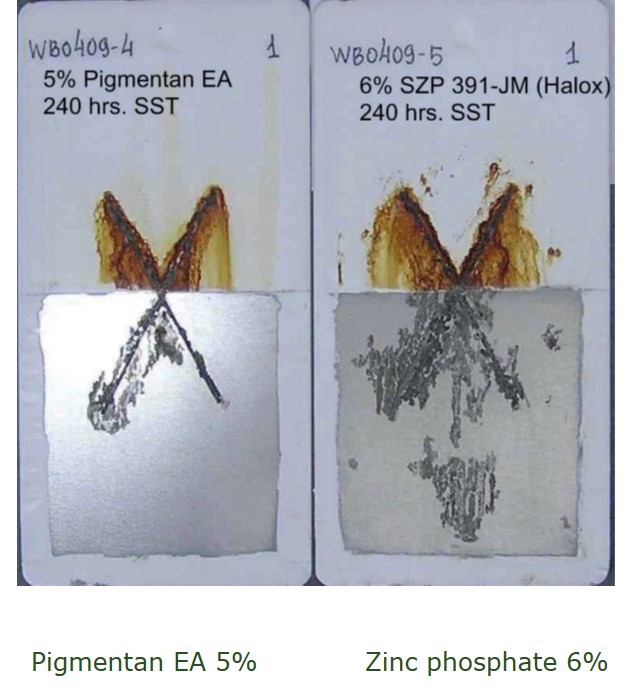

添加量

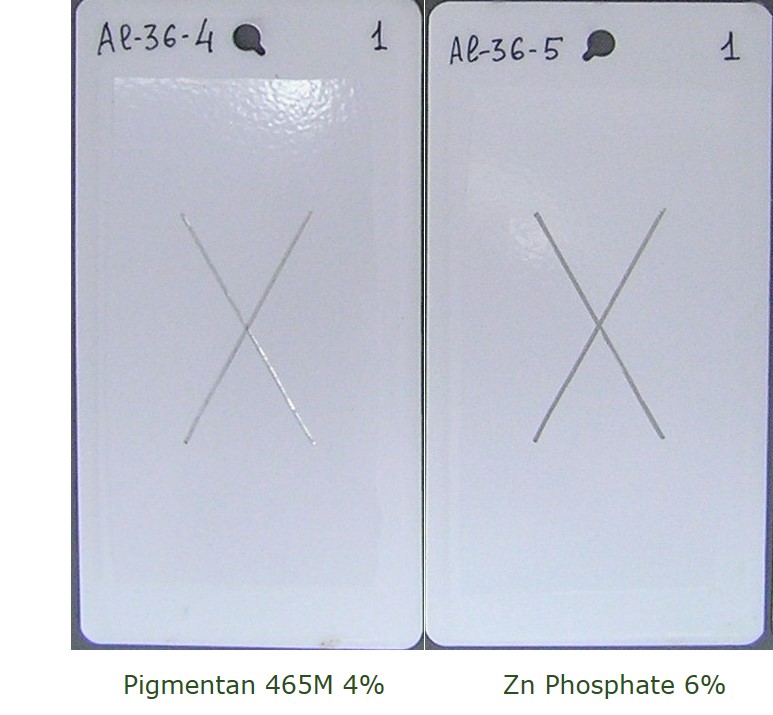

- 従来の防錆顔料よりも最大で75%添加量を削減

安全性 環境性

- 重金属やクロム、亜鉛などの物質を非含有

|

||||||||||||

|

全てのグレードはエポキシ側・硬化剤側どちらにも添加可能です。

|

- 添加量 (465M&E)

a.吸油量が高いため、添加量が多すぎると性能を発揮できません。b.水への溶解性が高いため、添加量が多すぎると水を呼び込みやすくなり、ブリスター発生の原因となります。

- pH

c.アルカリ性の製品のため、酸性の原料や添加剤は安定性や性能に悪影響を及ぼす可能性がございます。

|

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

||||||

|

|

||||||

- 添加量

a.添加量にご注意ください。一般的に、5%を越えて添加すると不具合の原因となります。(MXを除く)

b.現行防錆顔料からの置き換えの場合、体質顔料を添加し、PVCを均等に保ってください。タルクや炭酸カルシウムなどの吸油量の低い体質顔料を使用して下さい。

- pH

a.酸性の原料や添加剤は安定性や性能に悪影響を及ぼす可能性がございます。

b.酸価を含む主剤の場合

・酸価15以下:通常通り使用できます。

・酸価15~25 : アミン等で中和して下さい。

・酸価25以上 : Pigmentanの使用は困難です。

- ブロック触媒

a.触媒の種類が性能に大きな影響を及ぼします。

b.推奨触媒

・ポリエステルメラミン:Nacure 194 / 1953 / 1419 (米King社)

・ポリエステルBI:K-KAT YK 614(米King社)

c.錫触媒の使用はお控え下さい。